Come l’intelligenza artificiale ottimizza l’onboarding aziendale

L’intelligenza artificiale ottimizza l’onboarding e la gestione della conoscenza aziendale, offrendo soluzioni innovative per accelerare la crescita organizzativa.

La manutenzione predittiva è un approccio alla manutenzione degli impianti e delle attrezzature che si basa sull’analisi dei dati per prevedere quando una macchina o un sistema potrebbe guastarsi. L’obiettivo è intervenire prima che si verifichi un guasto, evitando così tempi di inattività non pianificati e riducendo i costi di manutenzione.

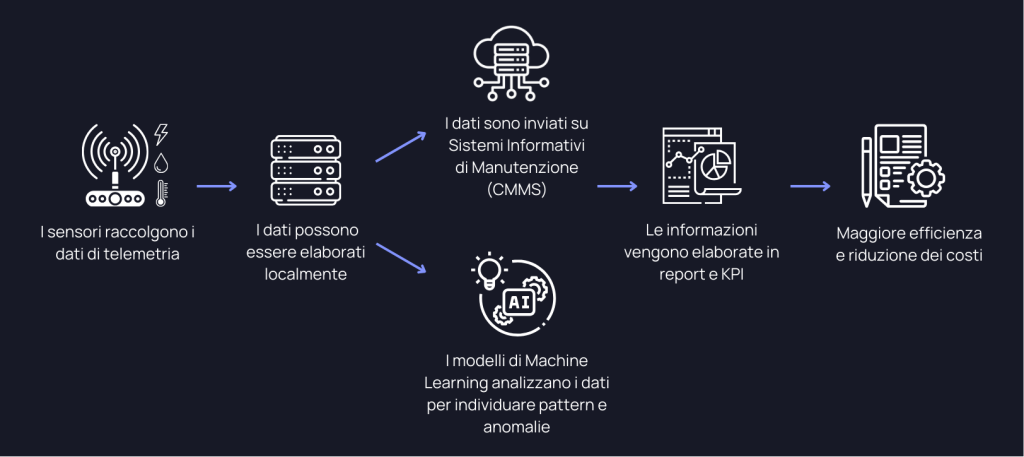

Questo approccio sfrutta e integra un insieme di tecnologie, come IoT, sensori fisici, sensori virtuali, machine learning e intelligenza artificiale. Monitorando costantemente lo stato di funzionamento delle attrezzature e le relazioni tra i vari sensori come vibrazioni, temperature, rumore, e consumo di energia, vengono identificati in tempo reale i primi segnali di problematiche in modo da anticiparle.

Ad esempio, i sensori possono monitorare il livello delle vibrazioni e le temperature del mandrino. Se la temperatura o le vibrazioni superano una certa soglia, la macchina va in allarme e si ferma. Lo scopo della manutenzione predittiva è anticipare questa condizione prevedendo un aumento futuro di questi parametri, informando il personale della possibile necessità di sostituire il cuscinetto prima che si verifichi un guasto. In questo modo, si prevengono i tempi di fermo con anticipo, permettendo di pianificare al meglio le attività e reperire i componenti necessari.

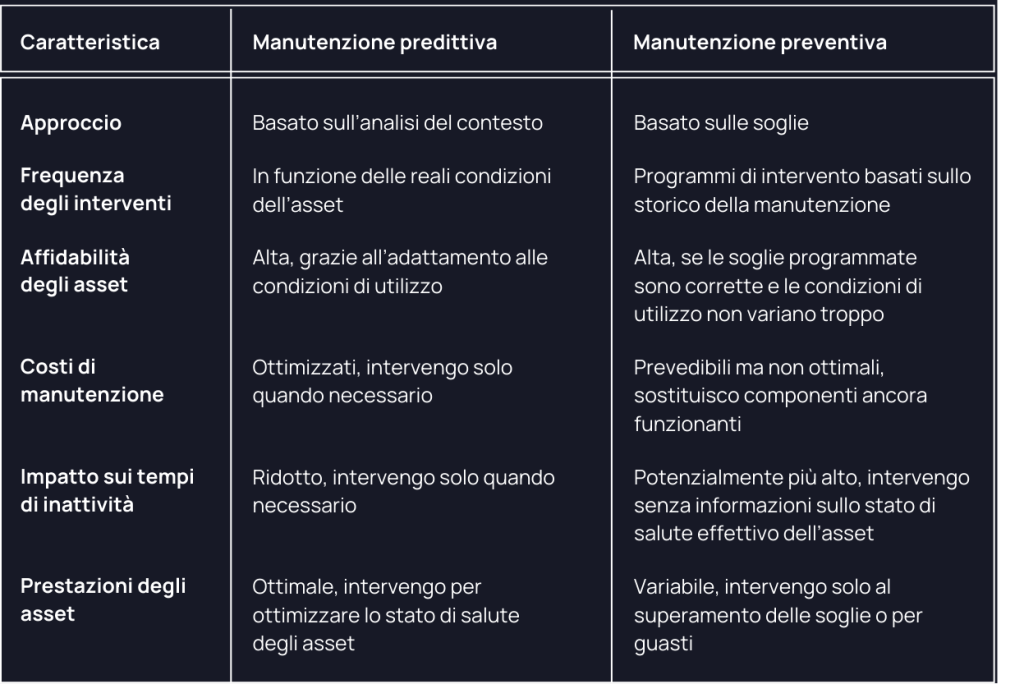

Sebbene entrambi puntino a ottimizzare l’affidabilità e la durata degli asset, la manutenzione predittiva e preventiva differiscono nel modo in cui organizzano e gestiscono le attività di manutenzione.

La manutenzione preventiva segue un programma di manutenzione basato su unità di consumo definite a priori (intervalli di tempo o contatori), indipendentemente dallo stato effettivo degli asset. Questo approccio si basa su una pianificazione regolare, con interventi programmati a intervalli specifici per prevenire guasti. Ad esempio, ogni 500 ore di funzionamento, i filtri dell’aria vengono sostituiti, anche se i filtri potrebbero essere ancora in buone condizioni. Una prima ottimizzazione delle soglie potrebbe essere misurare il tempo in funzione della qualità dell’aria filtrata in modo da avere una soglia più precisa; tuttavia mi ritroverei ancora in una condizione di sostituzione del filtro preventiva non massimizzando la vita utile del componente.

La manutenzione predittiva, invece, è un approccio basato su l’analisi delle relazioni dei dati in tempo reale raccolti attraverso sensori e strumenti di monitoraggio. Tramite l’analisi, è possibile prevedere un possibile guasto di un componente. Questo consente di intervenire solo quando necessario, basandosi su segnali concreti di usura, anomalie o difetti. Ad esempio, se il sistema che monitora la relazione tra i parametri di funzionamento di un mandrino rileva uno scostamento significativo dalla condizione ottimale, potrebbe suggerire un guasto imminente dei cuscinetti.

Un approccio “tradizionale” richiederebbe la registrazione di dati storici con una serie di eventi di guasto che, fortunatamente, gli impianti moderni non generano nemmeno in 10 anni. Per questo, consigliamo un approccio orientato all’anomaly detection grey box, sfruttando l’esperienza del costruttore di macchine, al fine di:

I benefici della manutenzione predittiva sono molteplici per le aziende.

1) Riduzione dei tempi di inattività

Innanzitutto, consente di ridurre i tempi di inattività imprevisti, grazie alla capacità di individuare e risolvere i problemi prima che si trasformino in guasti rilevanti, sfruttando la massima vita utile di ogni singolo componente. Questo approccio proattivo aiuta a prevenire costosi fermi macchina e a mantenere le operazioni aziendali senza interruzioni, evitando così di compromettere il normale svolgimento delle attività e senza gravare su costi aggiuntivi per la sostituzione prematura dei componenti.

2) Ottimizzazione dei costi di manutenzione

Per questo, la manutenzione predittiva contribuisce alla ottimizzazione dei costi di manutenzione intervenendo sugli asset solo quando necessario. Questo permette di evitare le spese legate alla sostituzione prematura dei componenti e alle riparazioni d’emergenza, riducendo i costi operativi complessivi.

3) Prolungamento della vita utile degli asset

Un terzo vantaggio è legato al prolungamento della vita utile degli asset. Attraverso interventi mirati basati sulle condizioni reali delle attrezzature, è possibile mantenere gli asset in condizioni ottimali, aumentando il ritorno sugli investimenti (ROI) e riducendo la necessità di sostituzioni frequenti.

4) Miglioramento dell’efficienza operativa

La manutenzione predittiva, inoltre, migliora l’efficienza operativa generale, assicurando che macchinari e attrezzature operino sempre al massimo delle loro capacità. Monitorando costantemente gli asset e prevenendo potenziali problemi, questo approccio minimizza il rischio di guasti improvvisi e interruzioni, garantendo un flusso di lavoro fluido, continuo e sicuro.

5) Vantaggio competitivo

Infine, non si può sottovalutare il vantaggio competitivo che ne deriva. Le aziende che la implementano operano con maggiore efficienza e reattività, offrendo un servizio di prodotto di qualità ad un minor costo migliorando la soddisfazione dei clienti. Con operazioni ottimizzate e tempi di inattività ridotti, queste imprese sono in grado di rispondere rapidamente alle esigenze del mercato, consolidando la loro posizione di leadership nel settore.

La manutenzione predittiva utilizza una serie di tecnologie avanzate per ottimizzare la gestione degli asset e prevenire guasti prima che accadano, come l’Internet of Things (IoT), Edge computing, Machine Learning e Intelligenza Artificiale con l’utilizzo delle reti neurali.

Nella manutenzione predittiva, l’Internet of Things (IoT) svolge un ruolo fondamentale attraverso la raccolta e la trasmissione di dati in tempo reale dai dispositivi e dalle macchine. Sensori montati sugli asset monitorano costantemente diversi parametri operativi, come temperatura, vibrazione, pressione e umidità, e inviano queste informazioni ai sistemi di analisi centrali (CMMS). In questo modo, è possibile ottenere una panoramica dettagliata dello stato degli asset e individuare per tempo segni di usura o malfunzionamento.

L’edge computing permette di sfruttare nel migliore dei modi la capacità computazionale distribuita in macchina, migliorando la trasmissione dei dati verso il cloud e rendendo disponibili gli algoritmi di anomaly detection in real time a bordo macchina.

Gli algoritmi di machine learning esaminano i dati raccolti per identificare schemi e anomalie che potrebbero suggerire un futuro guasto macchina. Addestrati su grandi volumi di dati storici e attuali, i modelli di Machine Learning sono in grado di prevedere quando è probabile che si verifichino avarie, offrendo così previsioni più precise e tempestive. Questi modelli, tramite la possibilità di re-training, migliorano continuamente le loro previsioni man mano che ricevono nuovi dati, affinando così la loro accuratezza e adattandosi ai processi e agli impianti.

L’intelligenza artificiale arricchisce le capacità del machine learning con analisi più sofisticate e decisioni autonome. Le reti neurali sono tra le tecniche avanzate per il riconoscimento dei pattern e l’analisi predittiva; l’AI è molto efficiente per migliorare ulteriormente le previsioni di guasto e suggerire azioni correttive.